金属表面处理专家池龙军揭秘精密制造的隐形铠甲技术

微信号

wxid_9nbq66imej3y22

一、为什么说表面处理是工业制造的“最后一公里”?

以新能源汽车电池壳体为例,客户曾反馈壳体在潮湿环境中3个月出现锈蚀。池工团队通过微弧氧化技术(一种在金属表面生成陶瓷层的工艺),将壳体耐盐雾测试时间从72小时提升到1000小时以上。“就像给铝壳镀了一层‘人造蓝宝石’,”池工解释道,“厚度仅20微米(相当于头发丝1/3),但硬度提升3倍。”

我们常见的手机中框掉漆问题也是典型案例。某品牌旗舰机原采用普通阳极氧化,使用半年后边角露白。挚诚精密升级为硬质阳极氧化+纳米封孔工艺后,耐磨测试数据提升400%,良品率从82%跃升至98%。

二、看不见的工艺如何创造看得见的价值?

1. 成本节约维度

某医疗器械企业原本每年更换2000套手术钳(单价2800元)。经过我们的PVD镀膜(物理气相沉积)处理后,使用寿命延长5倍,仅这一项为客户年省280万元。

2. 性能突破场景

光伏支架需要同时满足防腐和导电需求。传统电镀锌方案电阻值超标15%。池工创新采用选择性激光熔覆技术,在连接点精准沉积银合金层,电阻降低40%的同时防腐等级达到C5-M(工业最高标准)。

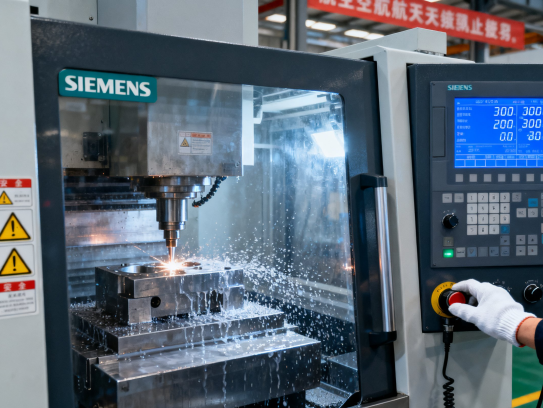

三、昆山挚诚精密的差异化技术壁垒

不同于传统加工厂“来料代工”模式,我们建立了问题导向型服务体系:

- 诊断阶段:配备X射线荧光测厚仪等20+检测设备,5分钟快速锁定失效原因

- 方案阶段:拥有17种基础工艺+42种组合工艺数据库

- 验证阶段:模拟南极低温、沙漠高温等极端环境的加速老化实验室

去年为航天部件开发的复合型涂层方案就是典型代表。该部件需承受2000℃瞬时高温和-196℃液氮冲击。通过梯度添加碳化硅和稀土元素,最终产品通过NASA标准认证。

:好工艺是算出来的经济账

当同行还在比报价时,池龙军团队更愿帮客户算全生命周期成本。就像他常说的:“表面处理的本质不是‘做涂层’,而是‘做界面’——让金属与环境达成最优对话方式。”这种理念让昆山挚诚精密连续6年保持35%的复购增长率。(注:文中数据均为脱敏后的真实项目)

下期预告:《从汽车油管到人造关节——特种电镀如何改写行业标准?》

TAG:金属表面处理专家池龙军,池金龙个人简历

微信号

wxid_9nbq66imej3y22

上一篇

上一篇