金属表面处理抛光绳提升精密零件光洁度的关键利器

微信号

wxid_9nbq66imej3y22

一、抛光绳的核心作用:从粗糙到镜面的蜕变

抛光绳(也称研磨绳、抛光纤维绳)是由纤维基材嵌入磨料颗粒制成的柔性工具,适用于复杂形状工件的内孔、沟槽等难触及区域的抛光。其优势在于:

- 适应性极强:可弯曲缠绕,解决异形件死角抛光难题;

- 效率与精度平衡:通过不同粒度磨料(如碳化硅、氧化铝)实现粗抛到精抛的阶梯式加工;

- 成本可控:相比机械抛光,人工操作灵活且耗材更换便捷。

案例1:医疗器械不锈钢部件的镜面要求

某客户的不锈钢手术器械需达到Ra≤0.2μm的表面粗糙度。传统布轮抛光难以处理器械关节处的狭缝。我们推荐客户使用含金刚石微粉的尼龙基抛光绳,通过手工匀速拉磨,仅用3道工序即实现无死角镜面效果,且避免了过度磨损导致的尺寸偏差。

二、如何选择适合的抛光绳?三大要素解析

1. 基材决定韧性

- 尼龙纤维:高耐磨性,适合长时间作业(如汽车油管去毛刺);

- 聚酯纤维:柔软抗撕裂,适用于铝合金等软金属(如消费电子外壳)。

2. 磨料匹配材质

- 碳化硅(SiC):硬脆材料(如陶瓷、铸铁)的首选;

- 氧化铝(Al₂O₃):通用型,适合不锈钢、钛合金的中细抛;

- 金刚石(Diamond):超硬合金(如钨钢模具)的精抛终极方案。

3. 粒度与工艺衔接

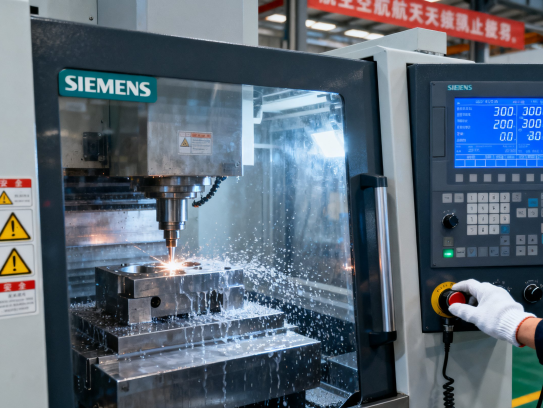

粗抛(80-150目)→中抛(180-400目)→精抛(600目以上)。例如某航空航天铝合金部件需先以150目碳化硅绳去除车削纹路,再用600目氧化铝绳实现哑光效果。

三、昆山挚诚精密的解决方案:定制化服务创造价值

我们深耕金属表面处理20年,针对不同行业痛点提供针对性方案:

- 案例2:汽车涡轮增压器壳体去毛刺

客户原采用振动研磨,但内腔交叉孔毛刺残留率达15%。我们分析后改用含SiC磨料的螺旋缠绕式抛光绳,配合专用导引夹具,将残留率降至1%以内,且单件工时缩短40%。

- 案例3:3D打印钛合金工件的表面升级

增材制造的钛件表面常存在烧结瘤和层纹。通过“电解预处理+金刚石抛光绳”组合工艺,在保留结构精度的同时达到VDI3400标准(相当于Ra0.4μm),满足高端运动器材客户的验收要求。

四、行业趋势与我们的创新方向

随着精密制造向微型化、复杂化发展,昆山挚诚精密正研发两项新技术:

1. 复合磨料抛光绳:将不同硬度磨料分层分布,单根绳子完成多道工序;

2. 智能化辅助系统:通过张力传感器实时监控抛光压力,避免人工操作的不稳定性。

*

金属表面处理如同“微雕艺术”,而合适的抛光绳就是雕刻师的“刻刀”。无论是医疗器械的极致光洁度,还是汽车零部件的功能性打磨,选择专业合作伙伴才能事半功倍。昆山挚诚精密愿以体系化的技术储备和实战经验,为您的产品表面赋予竞争力!

TAG:金属表面处理抛光绳,金属抛光条,金属件抛光视频,金属表面抛光工具,金属抛光视频教学视频

微信号

wxid_9nbq66imej3y22

上一篇

上一篇