金属表面处理累不累?揭秘高效工艺如何让生产更轻松

微信号

wxid_9nbq66imej3y22

一、传统金属表面处理的“累”从何而来?

1. 工序繁琐,耗时耗力

以铝合金阳极氧化为例,传统流程需经过脱脂→碱蚀→中和→阳极氧化→染色→封孔等6-8道工序,每道环节需人工干预或设备调整。某客户曾反馈:“工人每天搬运零件超百次,效率却只有50件/小时。”

2. 环保压力大

酸洗、电镀等工艺易产生废水废气,企业需投入高额成本处理污染物。例如,某五金厂因废水排放不达标被罚款,后续改造污水处理系统又增加了20%的运营成本。

3. 质量波动频繁

手工喷涂易出现色差、厚度不均等问题。我们曾检测一批传统处理的螺丝,盐雾测试时间仅72小时就生锈(行业标准通常需96小时以上)。

二、昆山挚诚精密的解决方案:让表面处理“轻松化”

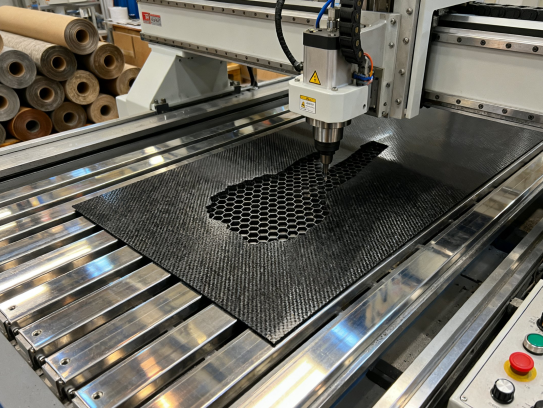

1. 自动化工艺:减少人力依赖

我们为某汽车零部件客户升级了全自动喷粉线:

- 机器人精准喷涂,效率提升至200件/小时;

- 粉末回收率超95%,材料浪费减少30%;

- 涂层均匀度达±5μm(手工喷涂±15μm)。

2. 环保型技术:合规又省钱

采用三价铬钝化替代六价铬:

- 毒性降低100倍,废水处理成本节省40%;

- 耐腐蚀性仍达720小时盐雾测试(与传统工艺持平)。

3. 数据化管理:稳定质量

通过MES系统监控关键参数(如温度、pH值),实时报警偏差。某电子外壳客户应用后:

- 不良率从8%降至0.5%;

- 每批次检测时间缩短70%。

三、客户案例:从“累”到“高效”的蜕变

案例1:家电五金件厂商

- 痛点:手工抛光效率低,工人月流失率30%。

- 方案:引入挚诚精密设计的振动研磨+纳米陶瓷涂层一体化线。

- 效果:产能翻倍,员工只需巡检设备,人力成本降低50%。

案例2:医疗器械不锈钢部件

- 痛点:电解抛光后残留酸液导致良品率低。

- 方案:改用我们的超声波清洗+钝化闭环系统。

- 效果:残留量<0.1ppm(原工艺为1.2ppm),通过FDA认证。

四、:选择专业伙伴,告别“表面处理累”

金属表面处理可以不再“累”——关键在于优化工艺链、拥抱技术创新。昆山挚诚精密深耕行业15年,从材料选型到废料回收提供全流程方案,帮助300+企业实现降本增效。如果您正为表面处理困扰,不妨与我们聊聊技术细节(注:此处隐去联系方式)。

> 小贴士:判断工艺是否高效?看三个指标——单位能耗产出比、人均产值、一次合格率!

TAG:金属表面处理累不累,金属表面处理工作怎么样,金属表面处理处理,金属表面处理的工作有害吗

微信号

wxid_9nbq66imej3y22

上一篇

上一篇