金属表面热处理检测有哪些方法?揭秘挚诚精密的质量把控体系

微信号

wxid_9nbq66imej3y22

一、为什么热处理后必须进行检测?

去年我们服务过一家汽车零部件客户,他们采购的齿轮在使用3个月后出现批量断裂。经我们实验室检测发现,问题根源在于渗碳层深度不均匀(部分区域仅0.3mm,未达到0.5mm标准)。这个案例充分说明:没有严格的热处理检测,再好的工艺都可能埋下质量隐患。

在挚诚精密,所有经过热处理的工件必须通过"三重检测关卡":

1. 工艺过程监控(温度曲线记录)

2. 半成品抽检(每炉必检)

3. 出厂前全检(关键尺寸复测)

二、6大核心检测方法详解

1. 硬度检测——最基础的"体检报告"

- 洛氏硬度计:适用于渗碳/淬火件,如我们为某军工企业生产的轴承套圈,表面硬度需稳定在HRC58-62

- 显微硬度计:用于薄层处理件检测,比如手机中框PVD镀膜后的硬度梯度测量

- 现场快速检测:使用里氏硬度计对大型模具进行非破坏性测试

2. 金相分析——微观世界的"CT扫描"

通过显微镜观察材料组织变化是判断热处理效果的金标准。我们实验室曾发现:

- 某批4140钢调质件出现网状铁素体(冷却速度不足导致)

- 304不锈钢固溶处理后晶界碳化物析出(保温时间过长)

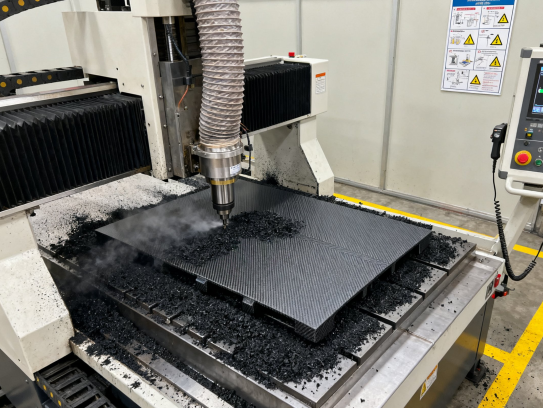

3. 渗层深度测定——精准的"分层扫描"

对于渗碳、氮化等化学热处理特别重要。我们采用:

- 显微镜法:腐蚀后直接测量(如齿轮渗碳层)

- 显微硬度法:绘制硬度梯度曲线(更适合薄层处理)

近期为无人机企业开发的7075铝合金硬质阳极氧化膜,就是通过这种方法确保20±2μm的膜厚一致性。

4. 无损检测——产品的"健康体检"

- 磁粉探伤:检出淬火裂纹(曲轴类零件必检项目)

- 超声波检测:发现内部缺陷(风电主轴关键工艺)

去年某批机加工件在热处理后发现0.1mm微裂纹,就是通过荧光磁粉探伤及时拦截的。

5. 尺寸变形测量——精度的"守护者"

热处理必然伴随尺寸变化,我们的解决方案包括:

- CNC加工预留变形量(基于历史数据补偿)

- 专用检具设计(如薄壁件圆度测量工装)

典型案列为医疗骨科器械,经过真空淬火后采用三坐标实现5μm级精度控制。

6. 特殊性能测试——定制化的"专项检查"

根据产品用途增加测试项目:

- 盐雾试验(海洋环境用不锈钢件)

- 耐磨试验(注塑机螺杆表面处理评估)

- XRD残余应力分析(航空叶片喷丸强化效果验证)

三、挚诚精密的质量保障体系

我们建立了完整的检测数据库,每个工件都有可追溯的热处理档案。以某新能源汽车电机壳体项目为例:

1. 来料阶段:光谱分析确认材料成分合格

2. 过程监控:

- PLC自动记录淬火温度曲线

-每30分钟抽检硬度

3. 终检环节:

-100%磁粉探伤

-20%金相抽查

4. 数据存档:

-生成包含32项参数的电子报告

-保存样品至少5年

这种严苛的标准使我们连续三年获得博世集团的"A级供应商"认证。

【】选择专业伙伴的重要性

金属热处理不是简单的加热冷却过程,"差不多就行"的态度必然导致质量问题。建议企业在选择供应商时重点考察:

✅是否具备完备的检测设备

✅是否有规范的质量控制流程

✅是否能提供完整的测试报告

在昆山挚诚精密,我们用科学的数据说话,让每个经过热处理的零件都经得起时间考验。(注:本文所述案例均来自实际项目经验数据)

如需了解更多金属表面处理质量控制方案,欢迎继续关注我们的技术分享专栏。下期将为大家详解《如何通过预处理提升涂层附着力》。

TAG:有金属表面热处理检测吗,金属表面处理及热处理,金属表面热处理包括哪些内容,有金属表面热处理检测吗有毒吗,金属表面热处理的方法和目的

微信号

wxid_9nbq66imej3y22

上一篇

上一篇