高硬度金属表面处理技术如何提升工业零部件的耐用性与性能?

微信号

wxid_9nbq66imej3y22

一、为什么高硬度金属需要专业表面处理?

高硬度金属(如HRC50以上的工具钢)虽然本身具备优异的机械性能,但在实际工况中仍面临挑战:

- 磨损问题:例如冲压模具在连续工作时,刃口部位容易因摩擦导致尺寸精度下降;

- 腐蚀风险:医疗或海洋环境中的钛合金部件可能因化学腐蚀而失效;

- 疲劳断裂:齿轮或轴承在交变应力下可能出现微观裂纹。

通过针对性的表面处理技术(如PVD镀膜、等离子渗氮等),我们能在不改变基材性能的前提下,显著提升表面硬度(可达HV2000以上)并降低摩擦系数。例如,某汽车零部件客户的齿轮轴经挚诚精密等离子渗氮处理后,使用寿命从6个月延长至18个月。

二、昆山挚诚精密的四大核心技术方案

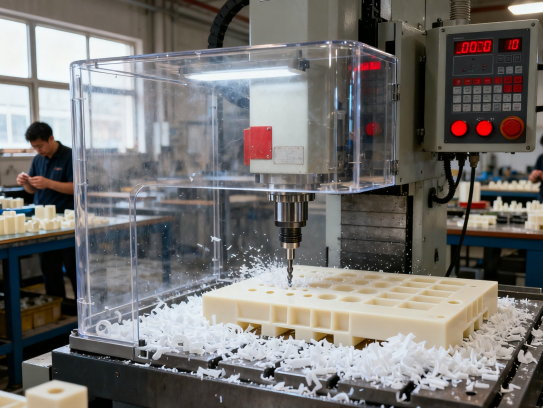

1. PVD(物理气相沉积)镀膜技术

- 原理:在真空环境下将钛、铬等靶材离子化并沉积到工件表面,形成微米级陶瓷涂层。

- 优势:涂层硬度可达HV3000,同时保持优异的光洁度(Ra≤0.1μm)。

- 案例:某电子行业客户的手机中框铝合金件经挚诚精密PVD镀膜后,不仅实现了玫瑰金色泽需求,耐磨性还提升了5倍。

2. 等离子渗氮工艺

- 适用材料:特别适合模具钢(如H13)、不锈钢等。

- 效果:表面形成50~100μm的氮化层,硬度提升至HRC60以上且耐600℃高温。

- 案例:一家注塑模具企业通过我们的工艺改良,将原本每3个月需修复的模次延长至1年。

3. 超音速火焰喷涂(HVOF)

- 应用场景:适用于极端磨损环境(如矿山机械、航空发动机部件)。

- 特点:喷涂碳化钨涂层后耐磨性是电镀硬铬的5倍以上。

4. 复合处理技术

针对特殊需求,我们常组合多种工艺。例如某军工客户的钛合金紧固件先经过渗氮强化基体,再叠加DLC类金刚石涂层,最终实现“高硬度+自润滑”双重特性。

三、如何选择适合的表面处理方案?

选择技术时需综合考虑三个维度:

1. 基材特性:例如铝合金适合低温PVD而高速钢可耐受高温渗氮;

2. 工况条件:高温环境优先选择热稳定性好的CrN涂层;

3. 成本效益:批量生产时等离子渗氮的性价比高于单件PVD处理。

昆山挚诚精密会通过金相分析、摩擦试验等检测手段为客户定制方案。曾有一家液压阀体制造商原计划采用进口涂层服务,经我们评估后改用本土化优化的渗碳+喷丸复合工艺,成本降低40%且性能达标。

四、行业趋势与未来展望

随着工业4.0推进,“绿色表面处理”成为焦点。我们已研发无氰电镀、低温离子注入等环保工艺。例如近期为新能源电池壳体开发的纳米陶瓷涂层技术,既满足导电需求又避免了传统酸洗污染。

作为中国华东地区领先的精密制造服务商,昆山挚诚精密始终以“让金属发挥极限性能”为使命。如果您正在寻找高可靠性表面处理解决方案——无论是提升单一零件寿命还是优化产线整体良率——欢迎与我们深入探讨。(注:本文未包含任何联系方式)

TAG:高硬度金属表面处理技术,高硬度金属表面处理技术是什么,超高硬度金属,表面高硬度中心韧性的热处理

微信号

wxid_9nbq66imej3y22

上一篇

上一篇