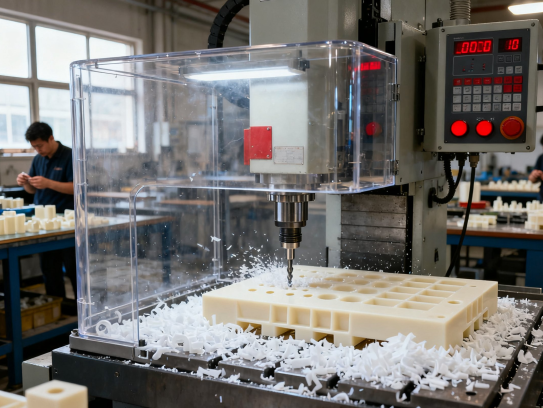

金属表面处理防静电技术解析如何为精密零件打造安全屏障

微信号

wxid_9nbq66imej3y22

为什么金属需要防静电处理?

许多人认为金属本身导电性好,不需要额外防静电处理。但实际上,精密零件在加工、运输或使用过程中,摩擦、接触分离都可能产生静电荷积累。例如:

- 半导体设备中的铝合金框架若未做防静电处理,可能因放电击穿敏感电路;

- 医疗手术器械在快速移动时产生的静电可能吸附灰尘微粒;

- 自动化生产线上的金属导轨静电积累可能导致传感器误动作。

昆山挚诚精密曾为某光电企业解决过这类问题——其铝合金外壳在组装线上频繁出现静电打火现象。我们通过阳极氧化+导电涂层复合工艺,将表面电阻值控制在10⁴-10⁶Ω范围,完美符合ESD防护标准。

5大主流金属防静电处理技术对比

1. 导电氧化处理(以铝件为例)

通过特殊氧化液在铝材表面生成多孔氧化膜,再浸渍镍盐溶液形成导电通道。我们为某无人机厂商提供的解决方案中:

- 基础铝材表面电阻>10¹²Ω

- 经导电氧化后降至10⁵Ω

- 同时保持6μm氧化膜的耐磨性

2. 镀层复合技术

在苏州某医疗设备项目中,我们采用:

① 底层化学镀镍(5μm)

② 中间层电镀铜(3μm)

③ 表层镀金(0.2μm)

这种"三明治"结构既满足导电要求(电阻<0.1Ω/sq),又兼具抗菌性。

3. PVD离子镀导电膜

特别适合需要保持原色外观的场合。如我们为高端电子烟外壳处理的案例:

- 基材:316L不锈钢

- PVD靶材:掺铜类金刚石碳膜(DLC)

- 结果:表面电阻10³Ω且硬度达HV1500

4. ESD喷涂工艺

针对大型设备机柜的解决方案:

√ ESD底漆(含碳纤维):构建导电网络

√ UV面漆:提供外观保护

测试数据显示涂层经过1000次摩擦后,电阻波动仍保持在±15%以内。

5.微弧氧化技术(镁合金专用)

新能源汽车电池箱体的成功案例:

原镁合金壳体|处理后性能

|

易燃易腐蚀|击穿电压>500V

绝缘体|表面电阻10⁴Ω/cm²

如何选择适合的防静电方案?

昆山挚诚精密建议从四个维度评估:

使用环境

• 干燥车间(RH<30%)需选择更低电阻值工艺

• 潮湿环境要考虑防腐蚀匹配性

成本预算

我们的经验表明:

普通导电氧化<ESD喷涂<复合电镀<PVD

精度要求

某航天连接器项目要求处理后尺寸变化<2μm,最终选用脉冲电镀金工艺

后续加工

如需要焊接的部件要避免含硅类涂层

行业应用实例展示

▶ 3C电子领域

为某品牌TWS耳机充电仓实施的方案:

基材|Al6061-T6

工艺|硬质阳极氧化+石墨烯掺杂

结果|接触放电测试通过8KV标准

▶ 新能源电池包

采用独创的"梯度化处理"技术:

极柱接触区|铜镀银(0.5Ω)

壳体其他区域|微弧氧化(10⁶Ω)

▶ 自动化设备导轨

特殊开发的MoS₂嵌入式镀层:

• 摩擦系数降低40%

• 静电荷半衰期<0.5s

昆山挚诚精密的品质保障体系

为确保防静电处理的稳定性,我们建立了一套完整的管控流程:

1) 前检测试

使用Surface Ohmmeter测量基材初始值

2) 过程监控

如化学镀镍槽液每4小时检测NaH₂PO₂浓度

3) 终检标准

参照ANSI/ESD S20.20进行系统测试

4) 追溯系统

每个批号可查询工艺参数曲线

近期一个典型案例:某德国客户要求的10000件铝合金屏蔽罩,经我们处理后不仅达到ESD S9.1标准要求,还在盐雾测试中突破720小时无腐蚀记录。这得益于我们研发的六价铬钝化替代技术——采用稀土化合物与有机硅烷的复合配方。

随着工业4.0发展,"智能防静电"将成为新趋势。昆山挚诚精密已开始研发具有自修复功能的纳米涂层——当表面划伤时,内置的碳纳米管网络能自动重建导电路径。这项技术在柔性电子器件领域已进入实测阶段。

TAG:金属表面处理防静电,金属外壳防静电,金属表面防粘处理方法,金属基层表面进行防静电处理,金属表面处理防静电措施

微信号

wxid_9nbq66imej3y22

上一篇

上一篇