金属加工及热处理技术解析如何通过精密工艺提升零部件性能?

微信号

wxid_9nbq66imej3y22

一、金属加工:从毛坯到精密的蜕变

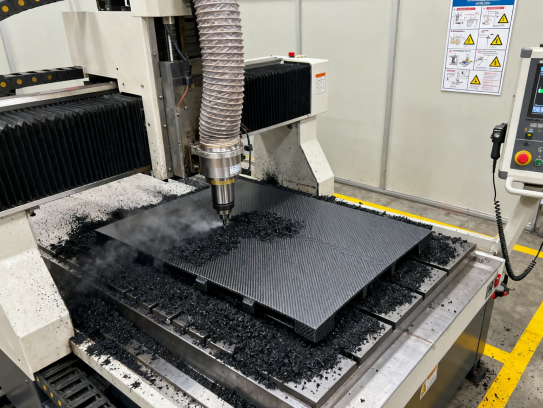

金属加工是通过切削、冲压、铸造等方式将原材料转化为目标零件的过程。以昆山挚诚精密的某汽车变速箱齿轮项目为例:

1. 精密车削与铣削:我们采用瑞士进口CNC机床,将合金钢毛坯加工至公差±0.005mm,确保齿轮啮合时的静音性与耐久性。

2. 特种工艺应用:针对薄壁零件易变形的问题,通过“分阶段加工+应力释放”工艺(如先粗加工后时效处理),将变形量控制在0.01mm内。

这类工艺的关键在于设备精度与工艺设计。例如,某客户要求的液压阀块需在1个平面上加工20个交叉深孔,我们通过定制夹具和分段钻孔技术,避免了孔位偏斜导致的泄漏风险。

二、热处理:赋予金属“第二次生命”

热处理是通过加热、保温和冷却改变金属内部结构,从而提升硬度、韧性或耐磨性。昆山挚诚精密的热处理车间配备真空淬火炉、氮化炉等设备,以下是典型应用场景:

1. 齿轮渗碳淬火:某风电齿轮表面硬度需达到HRC60以上,我们采用“低压渗碳+高压气淬”工艺,使表层形成0.3mm的硬化层,同时心部保持韧性(硬度HRC35),大幅延长使用寿命。

2. 铝合金T6处理:医疗设备中的铝合金支架通过“固溶+人工时效”,抗拉强度从200MPa提升至350MPa,满足手术器械的轻量化与高强度需求。

热处理需“因材施艺”。例如不锈钢紧固件若直接高温淬火可能产生晶间腐蚀,我们通过“固溶退火+快冷”工艺规避了这一风险。

三、协同效应:1+1>2的典型案例

金属加工与热处理的顺序安排直接影响成品质量。昆山挚诚精密在服务某航空航天客户时曾遇到挑战:钛合金结构件需同时满足复杂曲面(加工难点)和高温强度(热处理难点)。我们的解决方案是:

1. 先粗加工留余量→去应力退火→精加工→真空时效处理;

2. 通过仿真软件预测热处理变形量,反向修正精加工参数。

最终零件疲劳寿命提升40%,且完全符合装机振动测试要求。

四、行业趋势与我们的应对

随着新能源和高端装备的发展,行业对金属部件的需求正向“更轻、更强、更精密”演进。例如:

- 新能源汽车电机轴:采用42CrMo钢“调质+超音频淬火”,兼顾芯部韧性与表面耐磨;

- 5G基站散热器:通过铝挤压成型+阳极氧化处理,实现导热率200W/m·K的同时降低重量30%。

昆山挚诚精密持续投入新型材料(如镍基合金)和智能化工艺(如AI控温热处理)的研发,确保技术始终领先。

*

金属加工与热处理如同“雕刻师”与“魔法师”的合作——前者塑造形态,后者赋予灵魂。无论是传统行业的升级需求,还是新兴领域的苛刻标准,昆山挚诚精密都能凭借体系化的技术积累为您提供可靠支持。下期我们将深入探讨《如何通过表面处理技术延长零部件寿命》,敬请关注!

(注:本文所有案例均来自昆山挚诚精密实际项目经验。)

TAG:金属加工及热处理,金属加工热处理试卷,金属加工热处理 杂志,金属加工热处理题目,金属加工及热处理论文

微信号

wxid_9nbq66imej3y22

上一篇

上一篇