日本PP金属表面处理剂提升产品质感的秘密武器

微信号

wxid_9nbq66imej3y22

一、为什么选择日本PP金属表面处理剂?

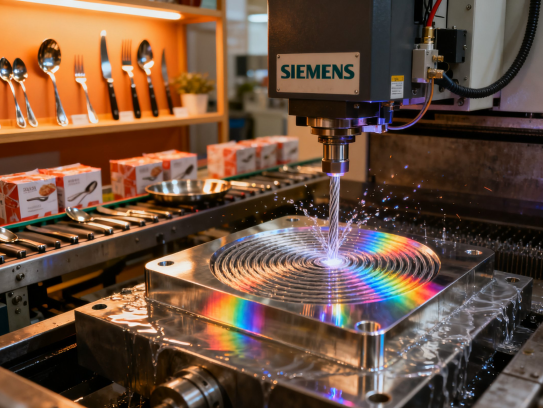

日本PP金属表面处理剂以其高附着力、耐腐蚀性和环保性闻名。例如,我们曾为某汽车零部件客户解决铝合金外壳易氧化的问题。传统工艺处理后,3个月即出现白斑;而采用PP处理剂后,盐雾测试时间延长至500小时以上,外观仍保持镜面效果。这得益于其独特的纳米成膜技术——在金属表面形成致密保护层,隔绝水分和氧气。

二、典型应用场景与客户案例

1. 电子行业:防指纹+导电双效合一

某高端耳机品牌要求镁合金支架兼具防指纹和电磁屏蔽功能。我们推荐了PP-200系列处理剂,通过添加导电微粒,在表面形成均匀导电网状结构。最终产品不仅通过10万次摩擦测试(远超行业标准),还降低了30%的二次加工成本。

2. 医疗器械:生物兼容性突破

手术钳等器械需频繁高温消毒,普通涂层易剥落。我们与日本厂商联合开发的PP-MED系列,通过FDA认证的有机硅改性配方,既耐250℃高温蒸汽,又避免传统电镀的铬污染风险。某客户反馈:“灭菌周期从每天1次提升至5次,使用寿命延长2倍。”

三、工艺对比:PP处理剂VS传统方法

以不锈钢紧固件为例:

- 电镀铬:厚度约8μm,但存在氢脆风险(我们曾检测到12%的批次出现微裂纹);

- 磷化处理:成本低但耐蚀性仅200小时;

- PP处理剂喷涂:膜厚3-5μm即可达到同等防护效果,且可通过“浸涂+烘烤”实现流水线作业(某客户生产线速度从2米/分钟提升至5米/分钟)。

四、如何根据需求选择型号?

昆山挚诚精密提供全流程选型支持:

1. 装饰性需求(如智能手表外壳):推荐PP-G系列,搭配真空镀膜底层处理;实测色差ΔE<0.5(肉眼不可辨)。

2. 功能性需求(如工业齿轮):选用含二硫化钼的PP-T系列摩擦系数降低至0.05以下。

去年服务的无人机马达壳体项目就是典型案例——通过能谱分析发现原涂层含铅超标后,我们仅用72小时就完成PP-E无铅替代方案的验证测试。

在消费升级的当下,“看不见的细节”正成为品牌溢价的核心。日本PP金属表面处理剂不是简单的辅助材料,而是帮助客户实现产品差异化的战略伙伴。昆山挚诚精密凭借10年日系技术本土化经验

TAG:日本pp金属表面处理剂,pp表面处理工艺,日本表面处理对照表,pps表面处理

微信号

wxid_9nbq66imej3y22

上一篇

上一篇