金属表面处理中的氮来源解析工艺选择与性能提升的关键

微信号

wxid_9nbq66imej3y22

一、气体渗氮:传统但高效的氮来源

气体渗氮是最常见的氮化工艺之一,其核心是通过氨气(NH₃)在高温下分解提供活性氮原子。例如,我们为某汽车齿轮供应商提供的解决方案中,采用氨气渗氮使齿轮表面硬度提升至1000HV以上,同时保持芯部韧性。

技术优势:

- 渗透深度可控(通常0.1~0.5mm),适合精密零件;

- 氨气成本低且易获取。

昆山挚诚的实践:针对液压阀体客户的需求,我们通过调整氨气流量和温度梯度,解决了传统工艺中易出现的“白亮层过脆”问题。

二、盐浴渗氮:高效均匀的液体介质

盐浴渗氮利用含氰酸盐的熔融盐作为氮源(如KCNO),在560~580℃下释放活性氮。例如,某医疗器械企业的不锈钢手术钳经我们盐浴处理后,耐蚀性达到ISO 10993标准要求。

适用场景:

- 形状复杂的零件(如异形模具);

- 需短时间获得较厚渗层的批量生产。

案例对比:某客户原采用气体渗氮时出现不均匀问题,我们通过盐浴工艺将处理时间缩短30%,且硬度波动范围从±50HV降低到±20HV。

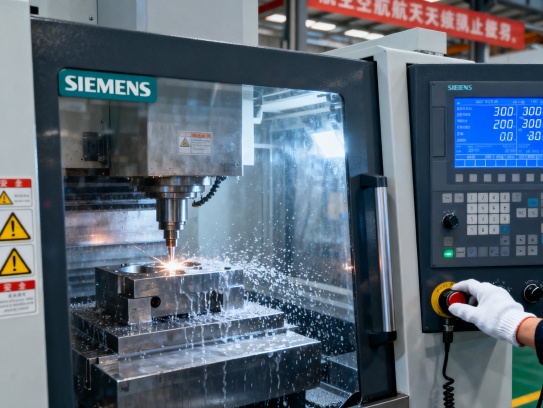

三、等离子渗氮:环保精准的现代技术

等离子渗氮(离子氮化)通过在真空环境中电离含氮气体(如N₂+H₂)产生离子态氮。我们为航空航天钛合金部件提供的等离子方案中,表面硬度提升3倍的同时避免了氢脆风险。

突破性应用:

- 低温处理(可低至350℃),适合精密电子元件;

- 无污染排放,符合欧盟RoHS标准。

典型数据:某5G基站铝合金壳体经我们优化后,耐磨性测试寿命从5万次提升至15万次摩擦循环。

四、固体渗碳剂中的协同供氮

部分粉末包埋工艺会使用含尿素或三聚氰胺的固体渗剂。例如我们在某重型机械齿轮修复项目中,通过复合渗剂实现表层0.3mm内同时引入碳和氮(碳氮共渗),使齿轮抗咬合能力提高40%。

五、昆山挚诚的技术创新点

1. 混合供源技术:针对柴油机喷油嘴的特殊需求,我们开发了“气体+等离子”阶梯式供氮法;

2. 在线监测系统:通过质谱仪实时分析炉内氮势变化,确保每批次稳定性误差<5%;

3. 环保替代方案:研发无氰盐浴配方并通过SGS认证。

*

选择最优的氮来源需要综合考虑材料特性、零件结构和服役环境。昆山挚诚精密凭借20年行业经验及完善的检测体系(金相分析、X射线衍射等),已为300+企业提供定制化解决方案。无论是传统氨气渗碳还是前沿等离子技术,我们都致力于用体系化的专业知识帮助客户实现性能与成本的最优平衡。(如需具体案例数据或工艺咨询欢迎进一步交流)

TAG:金属表面处理中的氮来源,金属氮化处理采用什么材质,氮气表面处理,表面处理氮化,金属表面处理中的氮来源有哪些,金属 氮

微信号

wxid_9nbq66imej3y22

上一篇

上一篇