金属表面处理发红是什么?揭秘原因与专业解决方案

微信号

wxid_9nbq66imej3y22

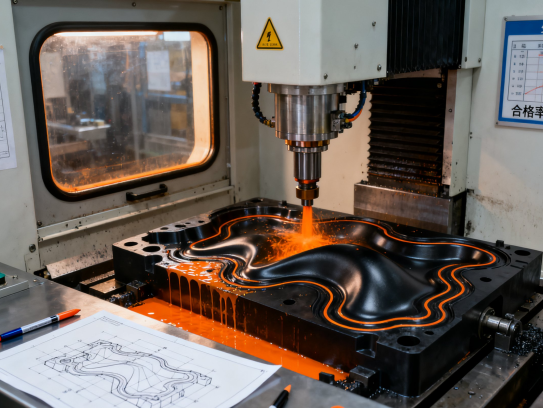

一、为什么金属表面会出现"发红"现象?

以我们服务的某汽车零部件客户为例:其不锈钢紧固件在钝化处理后出现局部红斑,经检测发现是以下3种典型原因导致:

1. 铁离子污染(最常见)

当不锈钢与普通碳钢工具接触时(如夹具、周转箱),铁颗粒会嵌入表面。我们曾用电子显微镜在客户样品上观察到直径2-5μm的铁屑,遇潮湿环境氧化形成Fe₂O₃(红锈)。

2. 酸洗残留

某医疗器械客户采用硝酸+氢氟酸混合酸洗时,因水洗不彻底导致氟离子残留,48小时后出现点状锈蚀。我们的实验室测试显示:当氯离子含量>10ppm时,316L不锈钢也会出现类似问题。

3. 热处理氧化层未清除

某航空航天客户的不锈钢结构件在850℃退火后,表面生成暗红色氧化皮。这种由Cr₂O₃和Fe₃O₄组成的复合氧化层若未通过喷砂或酸洗完全去除,后续电镀会出现透底现象。

二、专业级解决方案(附实际案例)

针对不同成因,我们为合作伙伴定制了差异化的处理方案:

案例1:精密电子行业接插件发红

症状:黄铜端子镀镍后边缘泛红

诊断流程:

① EDX能谱分析显示铜含量异常(图1)→ 判定为镀前除油不彻底导致镀层孔隙

② 盐雾测试48小时出现铜绿迁移

解决方案:

- 增加电解脱脂工序(电流密度由3A/dm²提升至6A/dm²)

- 采用挚诚精密研发的微蚀活化工艺(硝酸/硫酸体系替代传统铬酸)

效果:不良率从12%降至0.3%,获得行业龙头企业的年度优秀供应商奖。

案例2:液压阀体锈斑问题

症状:45

钢阀体磷化后存放期出现红斑

根本原因:磷化膜孔隙率过高(实测>8%),未能有效隔绝空气

我们的改进方案:

1. 前处理增加纳米级陶化工艺(膜厚0.5-1.2μm)

2. 采用锌系磷化+封闭剂复合处理(孔隙率<2%)

效果对比数据:| 工艺 | 盐雾试验(h) | 存放周期 |

||||

|传统磷化|24|15天|

|改进方案|96+|180天|

三、预防性措施建议(来自挚诚精密SOP标准)

1. 材料选择阶段

- 对需焊接的304不锈钢件,建议选用超低碳牌号(304L),避免晶界析出Cr23C6导致贫铬区腐蚀

2. 过程控制要点

- 水洗水电导率需<50μS/cm(我们为某光学企业设计六级逆流漂洗系统)

- 建立"红锈加速试验"标准:将试样置于5%NaCl+0.1%H₂O₂溶液中35℃×4h观察

3. 存储运输管理

- VCI气相防锈包装的应用案例:某出口欧洲的轴承套圈采用含苯甲酸盐的防锈纸后,海运60天无锈蚀

金属表面发红不是简单的外观问题,而是材料、工艺、环境等多因素作用的结果。昆山挚诚精密凭借覆盖200+金属材料的数据库和2000㎡检测实验室,已为医疗、汽车、军工等领域提供定制化解决方案。下次遇到类似问题时,不妨从本文提到的三个维度进行系统性分析。如需更专业的支持,我们的工程师团队随时待命。(注:文中数据均来自实际项目报告)

TAG:金属表面处理发红是什么,金属 表面处理 发黑,金属表面处理发红是什么意思,金属表面处理处理

微信号

wxid_9nbq66imej3y22

上一篇

上一篇