金属表面处理PVD涂层技术解析如何提升产品性能与寿命?

微信号

wxid_9nbq66imej3y22

一、PVD涂层是什么?为什么它比传统工艺更高效?

PVD(Physical Vapor Deposition)是一种在真空环境下通过离子轰击或蒸发方式将金属或陶瓷材料沉积到工件表面的技术。与传统电镀或化学镀相比,它的三大优势尤为突出:

1. 更高的硬度与耐磨性

例如,我们为某汽车品牌提供的发动机活塞环采用CrN(氮化铬)PVD涂层后,表面硬度达到HV2200(是普通钢材的4倍),磨损率降低70%,使用寿命延长3倍以上。

2. 更薄的涂层,更强的保护

PVD涂层厚度通常仅1-5微米(相当于头发丝的1/50),却能做到全覆盖。比如医疗器械中的手术钳,通过我们的TiN(氮化钛)涂层处理后,既保持了器械的精密度,又实现了抗菌抗腐蚀。

3. 环保无污染

不同于传统电镀会产生废水废气,PVD全程在真空环境中完成。我们合作的一家电子企业曾反馈:改用PVD处理连接器后,不仅通过了RoHS认证,还节省了30%的环保治理成本。

二、行业应用案例:PVD如何解决实际痛点?

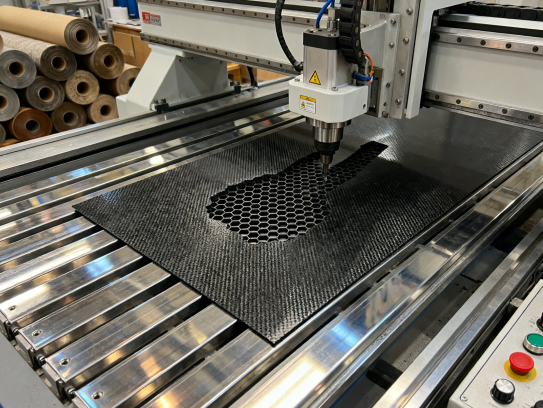

案例1:刀具行业——从“频繁更换”到“一劳永逸”

某高端厨具品牌曾困扰于刀具刃口易钝的问题。我们为其定制了多层AlTiN(铝钛氮)复合涂层方案:

- 表层抗粘附:减少食材残留

- 中间层高韧性:防止崩刃

- 底层强结合力:确保涂层不脱落

最终客户测试显示:切剁1000次后锋利度仍保持90%,返修率下降80%。

案例2:消费电子——当“颜值”遇上“实力”

智能手表外壳既要耐磨划又要色彩丰富。通过我们的磁控溅射PVD工艺:

- 金色系采用ZrN(氮化锆)

- 黑色系采用DLC(类金刚石碳)

- 厚度控制在2微米内不影响无线信号

成品通过了50次钢丝绒摩擦测试和96小时盐雾试验,成为多个品牌的指定方案。

三、昆山挚诚精密的差异化服务

作为深耕表面处理15年的企业,我们的核心竞争力在于:

1. 定制化开发能力

针对注塑模具客户提出的脱模难题,我们创新性地将WC/C(碳化钨碳)润滑涂层与模具钢基体结合,使脱模次数从5万次提升至50万次。

2. 全流程质量管控

️每批产品都经过:

- 划格法附着力测试(ASTM D3359)

- 球盘式摩擦磨损试验(ISO 20808)

- SEM电镜观察孔隙率

3. 快速响应机制

去年某无人机企业临时需要一周内完成2000件电机轴承涂层处理。我们通过优化夹具设计和多腔体同步沉积工艺,最终提前12小时交付且不良率<0.3%。

四、未来趋势:PVD技术的创新方向

随着工业4.0发展,我们正在推进:

- 智能温控PVD设备:解决精密零件热变形问题

- **纳米多层结构设计*

TAG:金属表面处理pvd涂层,金属pvd处理外观标准,pvd涂层原理,pvd表面涂层的工艺方法,pvdf表面处理

微信号

wxid_9nbq66imej3y22

上一篇

上一篇